Lean Manufacturing w zarządzaniu produkcją

Lean Manufacturing to obecnie najskuteczniejszy sposób podnoszenia produktywności, zmniejszenia marnotrawstwa i skracania cyklu produkcyjnego.

Lean Manufacturing w zarządzaniu produkcją

Lean Manufacturing to obecnie najskuteczniejszy sposób podnoszenia produktywności, zmniejszenia marnotrawstwa i skracania cyklu produkcyjnego.

Lean Manufacturing opiera się głównie na wyeliminowaniu strat, którymi są wszystkie działania lub czynności niepodnoszące wartości wyrobów.

Termin „Lean Manufacturing” (szczupła produkcja) odnosi się do faktu zużywania dużo mniejszych ilości czynników w procesie wytwarzania, niż ma to miejsce w przypadku standardowej produkcji masowej. Do powyższych zaliczają się m.in. przestrzeń produkcyjna, czas pracy, wysiłek ludzki, środki zainwestowane w narzędzia i oprzyrządowanie. Ponadto wymaga ona zmniejszenia w znacznym stopniu zapasów, co prowadzi do redukcji liczby defektów oraz pozwala na zwiększenie asortymentu produkowanych wyrobów.

Lean Manufacturing to obecnie najskuteczniejszy sposób podnoszenia produktywności, zmniejszenia marnotrawstwa i skracania cyklu produkcyjnego.

Filozofię produkcji odchudzonej można ująć w jednym zdaniu:

„Optymalna dla klienta wartość produktów lub usług zawierająca:

- Najwyższą jakość,

- Najniższy koszt,

- Najkrótszy czas dostawy, uzyskiwane jednocześnie w wyniku unikania oraz ustawicznego likwidowania wszelkiego rodzaju marnotrawstwa”.

Lean Manufacturing opiera się głównie na wyeliminowaniu strat, którymi są wszystkie działania lub czynności nie podnoszące wartości wyrobów.

Źródłami marnotrawstwa są m.in:

- absorbowanie zasobów przez pracowników nie tworząc przy tym wartości dodanej,

- tworzenie wyrobów niezgodnych, wymagających korekt,

- niepotrzebna nadprodukcja,

- wyroby i usługi, które nie spełniają oczekiwań klientów.

- zbędne czynności w procesach,

- przemieszczanie się zasobów z miejsca na miejsce bez potrzeby.

Niwelowanie źródeł marnotrawstwa jest skuteczne przy wdrażanie tzw. szczupłych praktyk wytwarzania takich jak :

- niski poziom zapasów oraz niewielkie serie produkcyjne wytwarzane dokładnie na czas,

- zapobieganie błędom a nie ich naprawianie,

- produkcję według bieżących potrzeb klienta,

- praca zespołowa z elastycznymi operatorami maszyn i urządzeń oraz niewielką liczbą nadzorców.

Do wdrożenia powyższych zasad Lean Manufacturing został wyposażony w odpowiednie narzędzia ułatwiające całość procesu tj.:

- 5S – metoda kontroli wizualnej, umożliwiającą tworzenie standardowych, uporządkowanych stanowisk pracy wyposażonych w intuicyjne instrukcje obsługi z narzędziami umieszczonymi w widocznych miejscach tak aby przy pierwszym spojrzeniu wszystko był zrozumiałe nawet dla nowych operatorów.

- SMED – stosowana jest do skracania czasów przezbrojeń maszyn technologicznych. Polega na zestawieniu technik umożliwiających przeprowadzenie wymiany oprzyrządowania technologicznego lub ustawienia linii produkcyjnej w kilka minut.

- Poka Yoke– „zapobieganie nieumyślnym błędom” metoda przeciwdziałania defektom pochodzącym z pomyłek. Główną zasadą w systemie Poka Yoke jest to, że za błędy nie należy obwiniać ludzi, a tylko procesy.

- Kaizen – filozofia i praktyka ciągłego ulepszania miejsca pracy i procesu produkcyjnego. Polega ona na koncentracji na miejscu pracy w którym pojawił się problem w sposób obiektywny oraz skupiać się tylko na faktach.

- Kanban jest często tłumaczona jako „7 razy żadnych”. Głównym zadaniem metody jest doprowadzenie do sytuacji, gdy w przedsiębiorstwie nie będzie:

– żadnych braków,

– żadnych zapasów,

– żadnych opóźnień,

– żadnych kolejek,

– żadnych bezczynności,

– żadnych zbędnych czynności i kontroli,

– żadnych zbędnych przemieszczeń.

- Chaku-chaku – sposób pracy operatora w stanowisku produkcyjnym w taki sposób, aby zajmował się tylko i wyłącznie ustawianiem przedmiotów w uchwytach obróbkowych. Zmniejsza to możliwość wystąpienia błędów oraz zwiększa poziom automatyzacji.

- Jidoka – kontrolne zatrzymanie procesu. Maszyna w sposób automatyczny wykrywa defekty obrabianej części i wtedy automatycznie zatrzymuje się. Wykorzystywane pierwszy raz w systemach produkcji Toyoty.

Wdrożenie koncepcji Lean Manufacturing nie wymusza na pracodawcy podnoszenia dużych wydatków. Najbardziej czasochłonnym i wymagający największych kosztów jest etap szkolenia pracowników, który przeprowadzony w nieodpowiedni sposób może przyczynić się do porażki projektu.

Zoptymalizuj procesy produkcyjne w przedsiębiorstwie już dziś!

Dowiedz się więcej o Asiston Produkcja!Przykładowy plan wdrożenia Lean Manufacturing przedstawiono poniżej:

Etap 1 – Przygotowanie

Pierwszy etap polega głównie na analizie przedsiębiorstwa oraz podjęciu decyzji o wdrażaniu Lean. Jeżeli decyzja jest pozytywna wraz z rozpoczęciem projektu wyznacza się jego kierownika.

Etap 2 – Proces próbny

W tym etapie wytypowany zostaje proces poddany usprawnieniu, następuje podział zadań oraz wyznacza się członków grup roboczych odpowiedzialnych za proces wraz z ich liderem. Następnie przeprowadzana jest analiza procesu, identyfikacja ewentualnych strat oraz opracowanie projektu usprawnień. Gdy projekt jest gotowy następuje jego wdrożenie w procesie próbnym wraz z analizą rezultatów.

Etap 3 – Wdrożenie

Jeżeli wdrożenie w procesie próbnym powiedzie się, następuje przeskalowanie koncepcji Lean na całe przedsiębiorstwo. W tym celu należy ustalić kolejność wdrażania procesów oraz przekształcić grupy robocze w zespoły obsługujące dane procesy.

Etap 4 – Integracja

W tym etapie następuje integracja łańcucha wartości wraz z analizą dotychczasowych osiągnięć.

Etap 5 – Doskonalenie

Ostatni etap polegający na poszukiwaniu i inwestycji w nowe technologie oraz metody zarządzania.

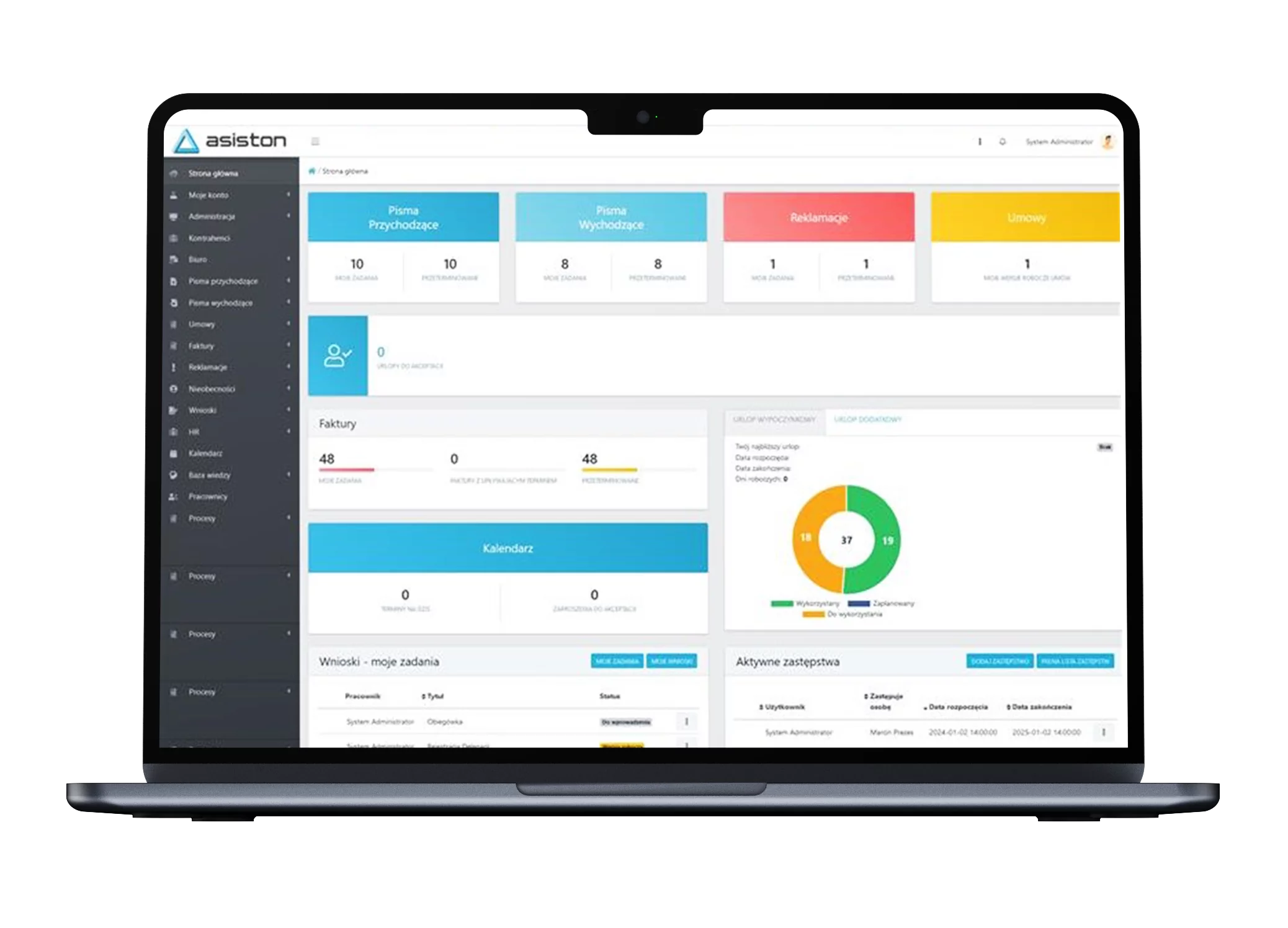

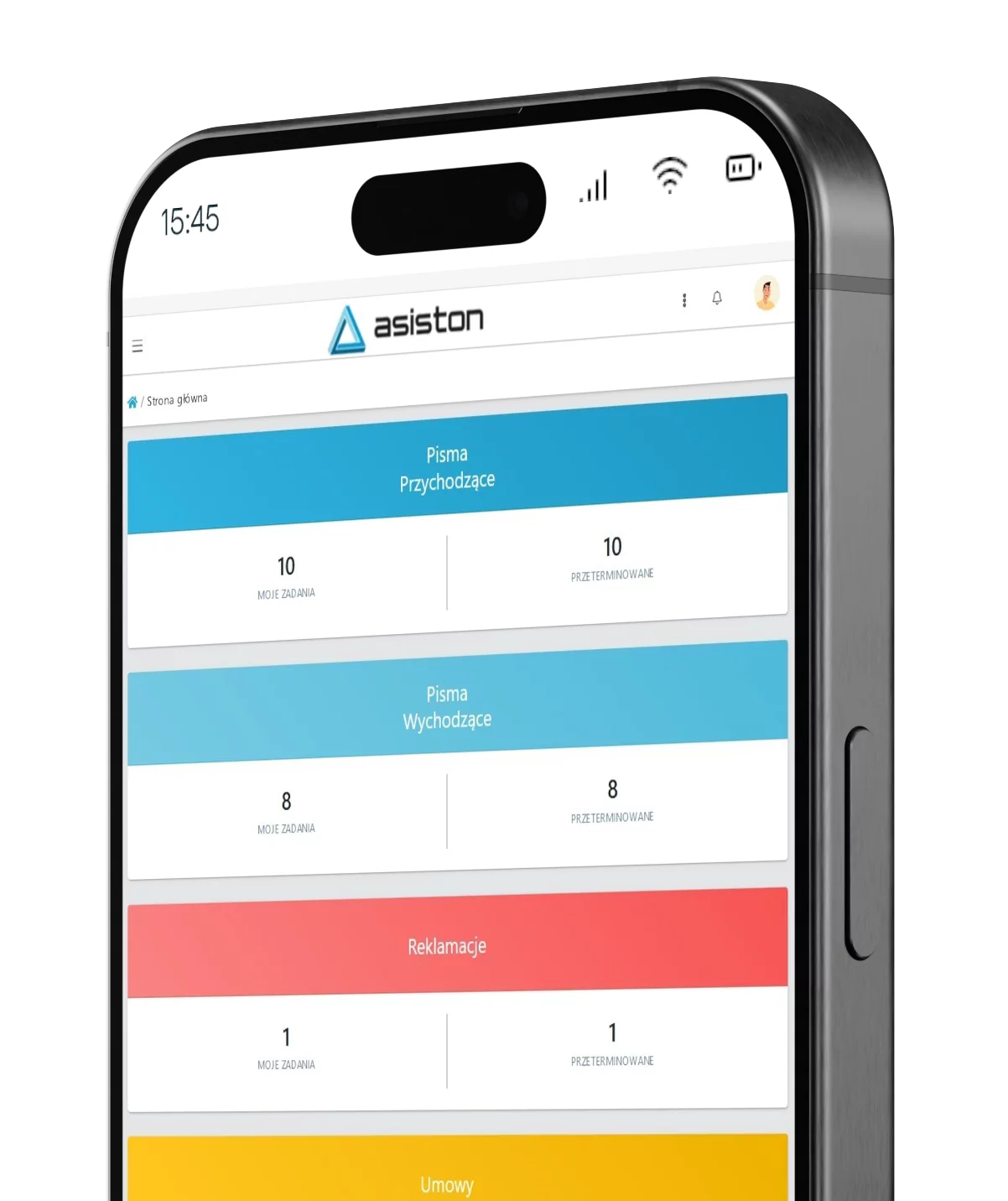

Jak widać wdrożenie koncepcji Lean Manufacturing może przynieść wymierne korzyści dla przedsiębiorstwa przy stosunkowo małych kosztach. W swojej ofercie posiadamy dedykowane rozwiązanie do zarządzania produkcją „Asiston Produkcja”, dzięki któremu wdrażanie nowych metod jest jeszcze prostsze.

Najpopularniejsze wpisy

5 wyzwań kierownika magazynu

Zarządzanie magazynem jest kluczowym procesem, który nie tylko wymaga precyzji…

Co oznacza Cyfrowy Paszport Produktu…

UE zamierza wprowadzić mechanizm elektronicznych dokumentów, który pozwoli użytkownikom śledzić…

9 kroków do skutecznego wdrożenia…

Odkryj kluczowe kroki, które zapewnią efektywne wdrożenie systemu zarządzania magazynem…

Bezpieczeństwo w magazynie

Bezpieczeństwo w magazynie to podstawa działalności każdej firmy logistycznej. Zagrożenia…

Zobacz nasze realizacjeNasze realizacje

Dla firmy ART-MAR zaprojektowaliśmy i wdrożyliśmy internetową hurtownię sprzedaży B2B, która pomogła usprawnić zarządzanie procesami i umożliwiła dalszy dynamiczny rozwój organizacji.

W ramach realizacji dla firmy Paxer zaprojektowaliśmy i wdrożyliśmy zintegrowaną z Subiektem Nexo i Przelewy24 internetową hurtownię B2B, która usprawniła proces zarządzania cenami produktów.

Dla naszego Klienta – hurtowni podzespołów elektronicznych Micros – stworzyliśmy skalowalną i intuicyjną platformę sprzedaży B2B, którą wyposażyliśmy w system filtrów, moduł negocjacji oraz wiele innych nowoczesnych rozwiązań.

Zaprojektowaliśmy i wdrożyliśmy platformę B2B, której głównym celem jest zautomatyzowanie procesów sprzedażowych oraz zwiększenie zasięgu odbiorców, a także usprawnienie obsługi zamówień.

Celem zaprojektowania i wdrożenia platformy B2B jest zautomatyzowanie procesów sprzedażowych oraz zwiększenie zasięgu odbiorców, a także usprawnienie obsługi zamówień.

Zaprojektowaliśmy i wdrożyliśmy wyposażony w rozbudowany moduł pism przychodzących i wychodzących system elektronicznego obiegu dokumentów, który pozwolił na automatyzację procesów finansowych w firmie Pyzak.

W ramach naszej realizacji dla firmy PESTAR zaprojektowaliśmy i wdrożyliśmy elektroniczny obieg dokumentów. System Asiston EOD wyposażyliśmy także w dopasowane do potrzeb organizacji funkcjonalności, które pozwoliły na usprawnienie kluczowych procesów biznesowych.

Wdrożenie systemu Asiston EOD miało na celu usprawnienie zarządzania, przechowywania oraz obiegu dokumentów, a także komunikacji wewnątrz firmy.

Głównym celem wprowadzenia systemu elektronicznego obiegu dokumentów była potrzeba usprawnienia zarządzania obiegiem dokumentów oraz komunikacją wewnętrzną w firmie.

Wprowadziliśmy elektroniczny obieg informacji oraz dokumentów, usprawniający komunikację i współpracę pomiędzy oddalonymi ośrodkami

W ramach naszej realizacji dla FotoGift4u przygotowaliśmy oparty o narzędzia Asiston WMS i Asiston Produkcja, zintegrowany system pozwalający na automatyzację procesów magazynowych i produkcyjnych.

Zaprojektowaliśmy i wdrożyliśmy system do zarządzania procesami logistyki magazynowej z rozbudowanymi modułami przyjęć i wydań magazynowych dla firmy Krakfach.

Zaprojektowanie systemu do kontroli przyjęć i wydań magazynowych.

Zaprojektowaliśmy oraz wdrożyliśmy system, który usprawnił i uporządkował pracę całego skupu, pozwalając rejestrować towary.

Zaprojektowaliśmy oraz wdrożyliśmy zaawansowany system magazynowy zwiększający efektywność przeprowadzanych procesów.

Zaprojektowaliśmy oraz wdrożyliśmy zaawansowany system magazynowy.